Wie wird aus dem Baum im Wald ein Möbelstück aus Massivholz – dieser Frage geht die Einführung in die Artikelserie „Vom Baum zum Möbel“ von moebel-selection nach.

Im Wald wird der Baum ausgesucht, dann wird er gefällt. Nun beginnt der Weg vom Baum zum Möbel mit dem Baumstamm und seinem Aufbau, von dem längst nicht alles für jedes beliebige Möbelstück verwendet werden kann. Die Fertigung beginnt im Sägewerk, in dem der Stamm zersägt wird. Es folgen die Arbeitsschritte Dämpfen und die anschließende Trocknung. Nun beginnt die formgebende Bearbeitung mit dem Hobeln und Schleifen. Weiter geht es mit der Verleimung zu Leimholzbrettern entweder in Paketverleimung oder als durchgehende Verleimung. Erst dann folgt die Weiterverarbeitung zum Möbel.

Der Wald – Mehr als nur ein Holzlieferant

Der Wald ist ein einzigartiger, artenreicher Lebensraum für Tiere und Pflanzen, die perfekt an das Zusammenleben mit den Bäumen angepasst sind. Selbst in unseren mitteleuropäischen Buchenwäldern leben gut 7.000 verschiedene Arten zusammen. Dieses Lebensgefüge hat ein komplexes Ökosystem gebildet, das den Wald zum wahren Multitalent gemacht hat.

Ökosystem Wald

Für alle Lebewesen weltweit sind Wälder eine der unverzichtbaren Lebensgrundlagen. Mit seinem Stoffwechsel nämlich trägt jeder einzelne Baum zum Klimaschutz1 bei. Bäume produzieren nicht nur Sauerstoff, sie entziehen der Atmosphäre auch Kohlendioxid (CO 2) und binden den Klimakiller. Das Kohlendioxid dient dem Baum nämlich zur Holzbildung, dort bleibt das CO 2 dauerhaft gebunden. Von einer großen Buche oder Eiche beispielsweise werden so Tag für Tag vier Kilogramm Kohlendioxid gebunden und überdies knapp vier Kilogramm Sauerstoff produziert. Dazu sind Bäume auch wie Filteranlagen und ziehen pro Jahr eine Tonne Staub und Schadstoffe aus der Luft. So ist jeder einzelne Baum im Wald ein Kämpfer gegen den Treibhauseffekt. Da ist es nicht verwunderlich, dass es neben den Meeren die Wälder sind, die unser Klima am meisten beeinflussen. Wälder haben es also verdient, dass wir pfleglich mit ihnen umgehen.

Überlebensfähiger Lebensraum

Ohne menschliche Eingriffe erneuern sich Wälder stetig – neue Bäume wachsen nach, alte sterben ab. Damit ist Holz ein nachwachsender Rohstoff, und das ganz ohne unser Zutun. Der Wald also braucht uns nicht, wir aber brauchen den Wald. Wälder gehören zu den ältesten Lebensräumen überhaupt. Schon vor 270 Millionen Jahren bildeten sich die ersten Nadelbäume2, seit 100 Millionen Jahren gibt es auch Laubbäume, die sich rasch zur beherrschenden Waldform entwickelten. In Mitteleuropa bildeten sich nach den Eiszeiten zwischen 5.500 bis 2.500 vor Christus Mischwälder mit Eichen, Eschen, Ulmen und Linden. Die Evolution zeigt, dass der Wald ein sehr anpassungsfähiger Lebensraum ist, dessen Baumarten, Pflanzen und Tiere in der Lage waren, sich unterschiedlichen Lebensbedingungen immer wieder anzupassen. So wurde der Wald zu einem der am höchsten entwickelten Ökosysteme.

Die Folgen rücksichtslosen Abholzens

Doch alles hat seine Grenzen. Radikales Abholzen verträgt kein Waldsystem. Die verheerenden Folgen zeigen sich heute an den riesigen abgeholzten Flächen in tropischen Regenwäldern, die zur Klimaveränderung mitsamt Treibhauseffekt massiv beitragen. Doch auch in Mitteleuropa geschahen solche rücksichtslosen Abholzaktionen. Auf der Kurischen Nehrung an der jetzt russischen und litauischen Ostseeküste des ehemaligen Ostpreußens entstand eine wüstenartige Wanderdünenlandschaft. Heute hat die Natur sich diese Landschaft zurückerobert und ein neues Paradies erschaffen. Doch über Jahrhunderte wurden immer wieder ganze Dörfer zugeweht und viele Menschen starben.

Nachhaltige Forstwirtschaft

So ist die Erkenntnis wichtig, dass der umweltfreundliche Holzproduzent Wald geschützt werden muss. Nachhaltige Forstwirtschaft3 ist die Konsequenz. Dabei besagt das Zauberwort Nachhaltigkeit nichts anderes, als eine Bewirtschaftung unserer Wälder, die gewährleistet, dass mehr Holz nachwächst, als eingeschlagen wird. Dafür gibt es mittlerweile überall in Europa gesetzliche Grundlagen. Dadurch wird der Klimaschutz dauerhaft berücksichtigt, und der Kohlendioxidspeicher Wald erhalten.

Seit rund 200 Jahren wird in Deutschland bereits Forstwirtschaft betrieben. Rund ein Drittel unser Landesfläche, also 11. Millionen Hektar besteht aus forstwirtschaftlich genutzten Wäldern. Jahr für Jahr wachsen dort auf jedem Hektar rund 10 m³ Holz nach, was deutschlandweit ein jährliches Holzwachstum von 120 Millionen m³ ergibt. Da aber bei uns davon nur 70 Millionen m³ eingeschlagen und verwertet werden dürfen ist das gesunde Überleben des Waldes gesichert, die Nachhaltigkeit ist gewährleistet.

Naturnahe Wirtschaftswälder

Derzeit wachsen in deutschen Wäldern 72 Baumarten, davon werden sieben Nadelbaumarten und 26 Laubbaumarten von der Holzwirtschaft genutzt. Unsere heimischen Wirtschaftwälder sind weit überwiegend naturnah und durch einheimische Baumarten gekennzeichnet, deren Zusammensetzung für die Region typisch und angepasst ist. In Deutschland und Mitteleuropa sind solche Wirtschaftswälder meist Buchenwälder, oder Bergmischwälder, oft bestehen sie aber auch aus Edellaubhölzern, Eichen oder Kiefern. Etwa 44% der deutschen Wälder sind in Privatbesitz4.

Sie wissen nun also, dass Sie sich mit einem Massivholzmöbel ein Stück Natur ins Haus holen, das zum guten Raumklima beiträgt. Außerdem handeln Sie somit ausgesprochen ressourcenschonend. Sie wissen ja: Holz aus nachhaltiger Forstwirtschaft ist ein nachwachsender Rohstoff.

Der Baum – Wunderwerk der Natur

Im allgemeinen Sprachgebrauch gilt als Baum eine verholzte Pflanze die aus einem aus der Wurzel hochwachsendem Stamm und einer Krone besteht. Botanisch gesehen kommt noch ein wichtiges Kriterium dazu, das Dickenwachstum. Demnach ist ein Baum in der korrekten Definition5 eine mehrjährig ausdauernde Samenpflanze mit Wurzel die verholzt und eine dominierende Wuchsrichtung in der Sprossachse hat. Dazu verfügen Bäume über eine sekundäre Wuchsrichtung, die für das Dickenwachstum des Stamms zuständig ist. Bäume haben dazu sehr differenzierte Blattorgane die aus verzweigten Seitentrieben wachsen. Man unterscheidet Laub- und Nadelholzbäume. Erstere sind meist Bedecktsamer (Angiospermen), Nadelgehölze sind Nacktsamer (Gymnospermen).

Woraus besteht ein Baum?

Bäume bestehen aus Wurzeln, dem Baumstamm mit seinen Schichten, der Krone mit den Blättern und den Blüten.

Wurzeln

Die Wurzeln versorgen den Baum mit Wasser und Nährstoffen. Bäume – vor allem Laubbäume – bilden sehr unterschiedliche Wurzelarten aus. Als Wurzelformen kommen bei Bäumen je nach Umweltbedingungen zur festen Verankerung des Baumes Pfahlwurzeln, Herzwurzeln und Flachwurzeln vor. Pfahlwurzeln wachsen senkrecht tief in die Erde, wie es bei der Eiche der Fall ist. Sie werden oft auch Tiefwurzler genannt. Bei Laubbäumen (z.B. Buche und Linde) sind häufig Herzwurzler anzutreffen, deren Wurzelwerk im Querschnitt wie ein Herz aussieht. Flachwurzler brauchen flachgründige Böden, die einen hohen Grundwasserpegel haben. Bäume mit diesem Wurzeltyp sind Fichte, Tanne, Hainbuche, Erle und Birke.

Stamm

Der Baumstamm ist die eigentliche Verholzungsschicht und besteht hauptsächlich aus Holz (Xylem).

Von außen nach innen besteht er aus der Borke, die ihn schützt und vor Austrocknung sichert. Daran schließt sich das Kambium als Wachstumsschicht des Baums an. Nach innen folgt das Phloem (Bast) als wasserableitende Schicht, das Splintholz und in der Mitter das Kernholz. Mit seiner stützenden Funktion ist der Stamm unverzichtbar um im Kampf um das lebensspendende Sonnenlicht zu bestehen. Dazu ist er Teil der baumeigenen Wasser- und Nährstoffversorgung. Dafür haben sich zwei Richtungen herausgebildet: Im Splintholz (Xylem) steigt das mit Nährstoffen versehene Wasser mit einer Geschwindigkeit bis zu 50 m pro Stunde auf. Hinter der Borke im Bast (Phloem) fließt es nach unten und ist mit Nährstoffen versetzt, die bei der Photosynthese in den Blättern gebildet haben.

Baumkrone und Blätter

Die Krone eines Laubbaumes mit ihren Ästen und Zweigen ist dazu da, mit den Blättern möglichst viel Sonnenlicht aufzunehmen und zu verstoffwechseln. Sowohl Laubbäume als auch Nadelbäume gibt es als immergrüne oder laubabwerfende Arten. Der Laubabwurf geschieht, weil das grüne Chlorophyll sich im Herbst zurückbildet und abgebaut wird. Erst verlieren die Blätter so ihre grüne Farbe und fallen dann ab. Nach der Ruhephase wird das Chlorophyll im Frühjahr, wenn der Baum- Stoffwechsel wieder in Gang kommt, neu gebildet. Die Blätter dienen den Bäumen zur Vergrößerung der Verdunstungsleistung. Ein durchschnittlicher Laubbaum in Europa trägt 30.000 Blätter. Je älter er wird, desto größer wird diese Blätterzahl. Bei einer achtzigjährigen Buche können so schon einmal 700.000 Blätter mit einer Oberfläche von rund 1.500 m² zusammenkommen.

Die Blüten der Bäume

Als Samenpflanze vermehren sich Bäume durch die Frucht- und Samenbildung6, deshalb haben sie Blüten. Manche sind auffällig und schön, andere eher unscheinbar. Die Blüten haben einen Stempel mit den Samenanlagen und den Staubgefäßen, in denen der Blütenstaub ist. Die Befruchtung der Baumblüten geschieht durch Insekten oder durch Windbestäubung. Nun können sich die Samen entwickeln und später die Früchte, die den Tieren als Nahrung dienen. Dabei fallen Samen zu Boden und neue Bäume wachsen bald heran.

Wie lebt das komplexe System Baum?

Bäume sind sehr anpassungsfähige, komplexe Pflanzen und wahre Wunderwerke der Natur. Sie gehören zu den größten Pflanzen überhauptund können mehrere hundert Jahre alt werden. Dazu brauchen sie nur Wasser, Licht und Luft. Ihren Treibstoff, die Glukose nämlich produzieren sie selbst und transportieren sie in alle Baumteile. Dort wird Glukose als Treibstoff des Baumlebens zum Aufbau von Speicherstoffen, also Stärke und Zucker gebraucht. Aber auch für die Produktion von Stoffen die Holz, Rinde und Blätter bilden, dient sie.

Wachstum

Phytohormone steuern das Wachstum und helfen dem Baum sich an geänderte Wachstumsbedingungen anzupassen und passende Gewebearten anzulegen. Der Baum erneuert sich durch die beständige Gewebe-Produktion, das sekundäre Dickenwachstum sowie die Anlage neuer Jahrestriebe ständig von innen nach außen. Dabei entwickeln Bäume komplexe Kompartimentierungsmechanismen die bei Verletzungen das betroffene Kompartiment abschottet und abkapselt. Bäume sind auch dazu in der Lage ihre Gestalt ständig zu optimieren.

Wassertransport

A und O des Baumwachstums ist der Wassertransport, der durch Splintholz und Phloem geht und mittels eines ausgeklügelten Pumpsystems7 funktioniert. Im Frühjahr wird gespeicherter Zucker abgegeben. Durch den osmotischen Druck wird nachfließendes Bodenwasser und die darin gelösten Nährstoffe bis hinauf in die Krone befördert. Nach dem Wachsen der Blätter werden die in der Krone erzeugten Stoffwechselprodukte durch den Bast abwärts transportiert und stehen für das Dickenwachstum des Baums zur Verfügung. Die Verdunstung treibt nun die Pumpe an, die durch den entstehenden Unterdruck beständig Wasser nach oben führt, bis nach dem herbstlichen Laubabwurf die Vegetationsruhe eintritt. Solange wandeln die Blätter oder Nadeln mit Sonnenenergie und Wasser das Kohlendioxid aus der Luft in Glukose (Traubenzucker) um. Diesen Vorgang nennt man Photosynthese.

Die Öko-Fabrik Baum

Bezeichnet man den Baum als Öko-Fabrik, ist damit gemeint, dass seine für das Wachstum nötigen Stoffwechselfunktionen einige für die Umwelt höchst erfreuliche Nebenwirkungen haben. Dazu gehören neben der Bindung von Staubpartikeln die Auswirkungen der Photosynthese. Nur mit Hilfe des Chlorophylls gelingt es den Blättern aus Nährstoffen, dem vom Boden stammenden Wasser und dem aus der Luft aufgenommenen Kohlendioxid Glukose herzustellen. Dieser Traubenzucker ist die Lebensenergie für den Baum. Das Kohlendioxid aber bleibt im Holz gebunden. Noch eine positive Umwelteigenschaft hat die Photosynthese: Der Baum setzt Sauerstoff frei. Pro Stunde verbraucht und bindet eine rund 25 m hohe Buche mit ihren etwa 700.000 Blättern gut zwei Kilogramm Kohlendioxid, stellt 1,5 kg Glukose her und produziert 1,5 kg Sauerstoff, den Bedarf von fast zehn Menschen. Der Holzanteil des Baums wiegt etwa 11.000 Kilogramm, wovon 5000 kg gebundenes Kohlendioxid sind.

Der Baumstamm – Aufbau der Schichten

Auch Bäume fangen einmal klein an. Es ist eines der Wunder des Lebens, wie aus einem kleinen Sämling eine mächtige 50 Meter hohe Eiche mit einem zwei Meter dicken Stamm heranwächst. Was einen Baum von anderen Pflanzen unterscheidet, ist der Baumstamm, der nicht nur durch das Höhenwachstum entsteht – das können alle Pflanzen. Der Baumstamm entsteht, weil mit dem Dickenwachstum eine weitere Wachstumsrichtung hinzu kommt. Der Stamm ist es, der dem Baum Stabilität und Halt gibt und es ist der Stamm, der das Holz für unsere Möbel liefert.

Sein Aufbau zeigt ein überaus komplexes System von Schichten8, das für Wachstum in die Höhe und Breite sowie für die Verholzung zuständig ist. Von außen nach innen sind das die aus Borke und Bast bestehende Rinde, das Kambium, das Splintholz, das Kernholz und das Mark.

Die Rinde

Die Rinde besteht aus Borke und Bast und dient zuvorderst dem Schutz des Baumes. Sie schützt ihn nicht nur gegen Umwelteinflüsse, sondern auch gegen Pilzbefall und vor für den Baum schädlichen Insekten. Ist aber diese Rinde beispielsweise durch Wildverbiss schwer beschädigt, kann das den Baum das Leben kosten.

Borke

Die Borke ist der äußerste Teil der Rinde, die wir sehen, wenn wir einen Baumbetrachten. Ihr zuweilen schrundiges Aussehen erhält sie beim durch das Wachstum bedingte Aufreißen der Oberfläche. Die Borke besteht aus Kork und den Teilen des Basts, die abgestorben sind und sie ist feinsten Luftkanälen durchzogen.

Bast

Unter der Borke des Baums befindet sich der Bast, der schon im jungen Sämling angelegt ist. Er besteht aus einem Ring von Leitbündeln, die den Baum auf ganzer Länge mit Nährstoffen versorgen. Diese Pipeline des Lebens transportiert in Wasser gelöste Nährstoffe von den Blättern der Krone zu den Wurzeln. Die Bastschicht besteht im Wesentlichen aus Bastfasern und aus Siebröhren die aus Siebröhrenzellen9 gebildet werden. Der Bast ist stets feucht und viel weicher als Holz und Borke.

Kambium

Das Kambium10 ist für das verantwortlich, was einen Baum von anderen Pflanzen unterscheidet, das sekundäre Dickenwachstum, das auch sekundäres Sprosswachstum genannt wird. Diese Schicht bleibt so lange der Baum lebt zur Zellvermehrung fähig. Die dünne Zellschicht des Kambiumzylinders bildet dabei verschiedene Zellformen. Nach außen wird so neues Bastgewebe gebildet, nach innen bilden Holzzellen neues Holz. Durch diese Zellabgabe nach innen verschiebt sich das Kambium weiter nach außen und muss sein eigenes Umfangswachstum durch Teilung seiner eigenen Kambiumzellen sicherstellen. Dieser Prozess wird durch Auxine (Pflanzenhormone) gesteuert, die wiederum im Frühjahr in den Blattknospen entstehen.

Splintholz

Das Splintholz ist für den Baum die zweite Pipeline des Lebens und ist die für Speicherung und Transport von in Wasser gelösten Nährstoffen von der Wurzel in die Krone zuständig. Das Splintholz besteht aus physiologisch noch aktivem Holz und ist von Kapillarröhren durchzogen. Wird der Baum älter und der Stamm dicker, verlieren die inneren Splintholzanteile die Funktion als Wasserleitung und werden zu Kernholz. Das nennt man dann Verkernung. Die Splintholzzone ist beim gefällten Baum durch eine deutlich sichtbare andere Färbung leicht zu erkennen, sie kommt bei allen Baumarten vor.

Es gibt auch sogenannte Splintholzbäume, die keine Kernholzschichten bilden. Bei ihnen reicht das gleichmäßig harte Splintholz vom Kambium bis zum Mark. Zu diesen Arten gehören Birke und Erle sowie einige Ahornarten. Arten wie Buchen, Fichten, Tannen und Linden haben eine sehr breite Splintholzschicht und verkernen zwar, haben aber keine Gerbstoffe eingelagert. Sie bilden so statt einer Kernholzschicht eine Reifholzschicht, weshalb sie Reifholzbaum genannt werden. Dieses Holz ist zwar durchaus hart, aber nicht so widerstandfähig wie Kernholz. Arten wie die Ulme, die alle drei Holzarten ausbilden, werden als Kernreifholzbäume klassifiziert

Kernholz und Mark

Das Kernholz11 ist das eigentliche Trägergerüst des Baums. Dabei ist es physiologisch nicht mehr aktiv und trägt meist von allen Schichten des Stamms die dunkelste Farbe. Diese Zone entsteht durch Stoffwechselvorgänge, die mit dem Absterben des im inneren Splintholz befindlichen Parenchyms in Gang kommen. Dieses Parenchym besteht aus Grundgewebszellen, die der Speicherung von Nährstoffen dienen. Das Kernholz besteht aus hohlen Zellulosefasern, die durch Lignin, das wie Leim wirkt, zusammengehalten werden.

Ganz im Inneren des Kernholzes befindet sich das zylinderförmige Mark des Baums. Es besteht aus Primärgewebe, das schon im Sämling angelegt ist. Von diesem Markzylinder aus bilden sich die Markstrahlen durch die Stoffwechselprodukte auch in waagerechter Richtung möglich sind.

Die Jahresringe

Sägt man einen Baumstamm auf, wird außer den Schichten des Stamms noch etwas sichtbar, die konzentrisch angeordneten Jahresringe12. Das Dickenwachstum im Kambium des Stamms erfolgt über Jahr gesehen nicht gleichmäßig und findet während der Vegetationspause im Winter gar nicht statt.

Erst im Frühjahr fängt die Aktivität des Kambiums wieder an und damit das Dickenwachstum, Dann läuft die Produktion auf Hochtouren, das Frühholz wird gebildet. Durch seine großen Zellen ist das Frühholz sehr hell. Im Laufe der Wachstumsphase verlangsamt sich der Prozess immer mehr, nun wird das deutlich dunklere Spätholz gebildet. Beginnt der Vorgang im Frühjahr mit der Bildung hellen Holzes wieder, ist eine deutliche farbliche Abgrenzung zur dunklen Spätholzschicht des Vorjahrs erkennbar. Der Jahresring ist nun sichtbar. Durch das Aussehen der zwischen den Jahresringen liegenden Zonen können Wissenschaftler nicht nur das Baumalter genau bestimmen, sondern auch die Wetter- und Umweltbedingungen in dieser Zeit. Bei Tropenhölzern aus Regionen ohne Jahreszeiten findet man keine Jahresringe, da es keine Winterruhe gibt.

Die Möbelfertigung Schritt für Schritt

Das Sägen des Baumstamms

Ist der Baum ausgesucht und gefällt, wird er vor Ort entastet und in die Sägerei gebracht, wo man sich darum kümmert, dass das Runde zum Eckigen wird. Zur Möbelherstellung werden Bretter, Kanthölzer und Leisten benötigt. In der Sägerei beginnt also die eigentliche Wertschöpfung aus dem Rohprodukt Baumstamm, bei der so gut wie das gesamte Holz verwendet wird.

Je nach Verwendungszweck werden die Stämme nun zuerst entrindet und genau vermessen, um die spätere Schnittführung besser planen zu können, was meist computergesteuert geschieht. Erst dann kommt es in die Sägehalle, in der heutzutage High-Tech-Sägeanlagen individuell auf die gegebenen Anforderungen programmiert werden kann, und den vorhandenen Stamm ideal nutzt. So entstehen je nach Wunsch und Holzqualität beim Einschnitt des Stamms13 Balken, Bohlen oder Bretter und Leisten.

Die Verwendung des Baumstamms

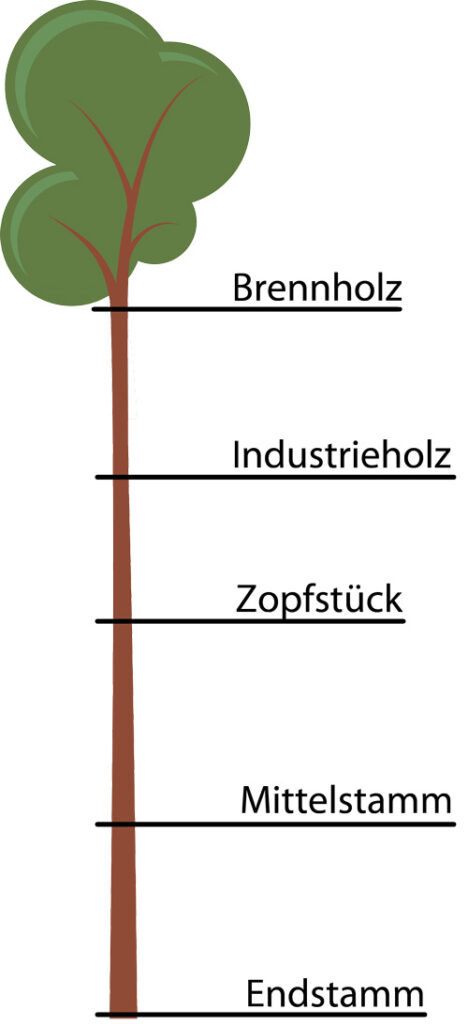

Nun wird man wegen der verschiedenen Holzqualitäten im Baumstamm selbst aus diesem nicht einfach vom Anfang bis zum Ende beispielsweise Bretter herstellen. Man teilt das Verarbeitungsprogramm nach den im Stamm vorhandenen sehr unterschiedlichen Qualitäten auf. So taugt die Krone nur zur Brennholzproduktion. Die folgenden immer noch stark verasteten Stammteile werden zu Industrieholz, wo man es zu Spanplatten oder auch Zellulose verarbeitet. Nach untern schließt sich das Zopfstück an, das immer noch recht astig sein kann. Es wird zu Kantholz verarbeitet. Schon deutlich astreiner ist der Mittelstamm. Aus diesem Holz werden Kanthölzer, Schalhölzer oder Bohlen für den Bau gefertigt. Erst der fast astreine Endstamm taugt zur Produktion von Möbelholz in Form von Brettern, Latten und Leisten. Zur Herstellung besten Möbelholzes ist also gerade mal ein Viertel des Stammes zu verwenden.

Die Sägetechniken

Je nach Verwendungszweck des Holzes kommen ganz verschiedene Schnitttechniken zum Einsatz. Vor allem Gattersägen werden hierbei verwendet, vornehmlich Schwartengatter und Vollgatter. Mit dem Schwartengatter wird in zwei Arbeitsschritten alles abgeschnitten, was noch an ein Rundholz erinnert. Das nun schon viereckige Kernholz des Zopfstücks eines Baums kann nun als Balken verwendet, oder weiter verarbeitet werden.

Bretter werden meist mit Vollgattersägen hergestellt. Mit bis zu 20 Sägeblättern bestückt, kann das Vollgatter den Stamm in einem Arbeitsgang zu Brettern verarbeitet. Die einzelnen Sägeblätter können dabei völlig unabhängig voneinander jeden gewünschten Abstand voneinander haben. Dabei entstehen Bretter mit unterschiedlichen Qualitäten. Dazu gibt es noch verschiedene Einschnitt-Techniken14, bei denen der Scharfschnitt der einfachste ist, der den Stamm in einem Durchgang zu Brettern verarbeitet.

Bretter für den Möbelbau

Ganz außen am Stamm liegen die Schwartenbretter15, deren Außenseite stark gerundet ist. Nach innen folgen die sich leicht nach außen wölbenden Seitenbretter. Auf der jeweils dem Kern abgewandten Seite sind die liegenden Jahresringe länger. Sie werden im Prozess des Schwindens immer kürzer und führen dazu, dass das Brett dort hohl wird. Die andere Brettseite wird als „rechte Seite“ bezeichnet, dort sind die Jahresringe stehend. Die nach innen folgenden formstabileren Mittelbretter verjüngen sich nach außen, und haben nur stehende Jahresringe. Das Brett im Zentrum wird als Kernbrett bezeichnet, beide Seiten gelten als rechte Seiten. Dort sind die Jahresringe gleich lang und das Brett bleibt formstabil. Je weiter außen die Bretter am Stamm lagen, desto mehr wölben sie sich beim Trocknungsprozess auch nach außen, da dorthin der Schwund zunimmt. Die formstabilen Kern- und Mittelbretter sind für den Möbelbau besonders geeignet.

Das Dämpfen

Das Dämpfen ist einer der holztechnischen Schritte, die nach dem Sägen des Baumstamms auf dem Weg vom Baum zum Möbel folgen. Im Möbelbau wird das Dämpfen vor allem dazu angewandt, um das Holz besser biegen und umformen zu können.

Was ist Dämpfen und wozu dient es?

Das Dämpfen geschieht in der Holztechnik mit Wasserdampf und bei der Fertigung von Span- und MDF-Platten auch mit chemischen Mitteln. Durch das Dämpfen wird das Holz plastifiziert. Mit Plastifizieren meint man den Übergang des festen Holzes in einen plastisch verformbaren Zustand. Nun kann es besser durch Biegen umgeformt werden. Dieses Dampfumformen wurde schon 1830 von Michael Thonet für die Fertigung von Bugholz für die berühmten Thonet-Stühle eingeführt. Bekannt aber ist diese Dampfumformung bereits seit der Antike. Heute wird das Dämpfen vor allem zum Holzbiegen aber auch bei der Furnierherstellung und der Herstellung von Faserplatten angewendet. Sondereffekte beim Dämpfen sind das Abtöten von Schädlingen und das Verfärben, das in beabsichtigter und kontrollierter Weise zum Dunkelfärben von hellem Holz dient.

Der Dämpfvorgang

Dämpfen bedeutet einen Wärmeaustausch zwischen dem kaltem Holz und dem heißem Dampf. Gedämpft wird entweder in Dämpfgruben oder in Dämpfkammern16. Zwei Dämpfverfahren kommen zum Einsatz. Der die Wärme abgebende Dampf wird entweder erst in der Dämpfgrube durch das Aufheizen des Wassers im Wasserbehälter erzeugt, das nennt man indirektes Dämpfen, oder er wird unmittelbar als Dampf in die Grube eingelassen, was man direktes Dämpfen nennt.

Direktes und indirektes Dämpfen

Beim Verfahren des direkten Dämpfens wird der Dampf am Boden von Dämpfkammer oder Dämpfgrube eingeleitet. Steigt der Dampf hoch, umfließt er das Holz an allen Seiten. Wird indirekt gedämpft, wird in einem Wasserbehälter am Boden der Dämpfgrube Wasser durch Heizrohre erhitzt und verdampft. Dies ist das schonendere Verfahren, da das Holz gleichmäßig umströmt wird.

Dämpfen durch Kochen

Das Dämpfen durch Kochen wird in wird in kleineren Kochkesseln hauptsächlich für kleinteiliges Schälholz durchgeführt. Doch auch in Kochtanks aus Metall oder in aus Beton gefertigten Kochgruben durchgeführt. Vor allem Furnierholz wird im 60 bis 90 Grad heißen Wasser „gekocht“. Das Holz nimmt dabei Wasser auf und wird weicher. Dieses Verfahren verbraucht viel Wasser und noch mehr Energie. Es kommt daher hauptsächlich bei Edelhölzern zu Anwendung.

Nach dem Dämpfen oder Kochen ist das so behandelte Holz leichter zu bearbeiten. Das Kochen allerdings bringt die bei weitem größere Veränderung der Holzstrukturen mit sich. Das Dämpfen durch Kochen bringt als Nebenwirkung bei vielen Hölzern die Veränderung des natürlichen Farbtons mit sich. Diese Nebenwirkung nutzt man auch gern für eine kontrollierte Farbtonveränderung von hellen Holzarten.

Genaue Dämpfdauern können nicht angeben werden, das Dämpfen bedarf wegen vielfältiger, in den Prozess engreifender Einflüsse dauernder Überwachung. Erfahrungswerte gehen bei Hartholz beispielsweise von einer Stunde Dämpfzeit pro Zentimeter Stammdurchmesser aus. Noch gut zwei Stunden bleiben die Dämpfkammern und Dämpfgruben nach dem Ende des Dämpfens noch geschlossen, damit das Holz auf sanfte Weise wieder abkühlen kann und das Holz keine Risse bildet.

Die Holztrocknung

Unter der Holztrocknung versteht man im Möbelbau wie generell in der Holzverarbeitung den Feuchteentzug in allen Stadien der Verarbeitung. Dieser Feuchteentzug des im Holz gebundenen Wassers ist zwar ein natürlicher Prozess, kann aber durch entsprechende Eingriffe beeinflusst werden. So unterscheidet man bei der Holztrockung zwei grundsätzlich verschiedene Verfahren:

- die natürliche Trocknung, die meist eine Freilufttrocknung ist

- die künstliche Trocknung, die auch technische Trocknung genannt wird

Dabei finden oft beide Verfahren nacheinander statt. Zuerst erfolgt eine Vortrocknung im Freien und erst später die technische Endtrocknung.

Holzfeuchte und Holztrocknung

Um die Qualität hochwertiger Möbel wie vor allem die Formstabilität von Massivholzmöbeln zu garantieren, sollte die Holzfeuchte beim Bau des Möbels nicht mehr als 8 % betragen. In der Natur aber speichert Holz viel mehr Feuchtigkeit. Das erklärt sich daraus, dass Holz ein sogenannter hygroskopischer Stoff ist. Die Holzfeuchte passt sich im hygroskopischen Gleichgewicht genau den herrschenden Bedingungen der Umwelt an. Ändert sich also die Luftfeuchte der umgebenden Luft, passt das Holz sich an. Das Maß der Holzfeuchte ist also abhängig von der relativen Luftfeuchte und der Lufttemperatur. Feuchteänderungen aber bringen beim Holz Volumenänderungen mit sich. Wird die umgebende Luft trockener, schwindet das Holz. Steigt die Feuchte an, quillt das Holz. Im Trocknungsprozess soll nun die Holzfeuchte möglichst schnell, aber auch möglichst schonend entweichen. Die Holzfeuchte wird heute angegeben in Prozent vom Darrgewicht. Damit wird ähnlich wie bei der Luftfeuchtemessung der Sättigungsgrad gemessen, also in diesem Fall die die prozentuale Sättigung in der Holz-Trockensubstanz.

Die natürliche Holztrocknung

Natürliche Holztrocknung ist Holztrocknung an der frischen Luft. Dabei wird das Holz draußen gelagert, auf einem trockenen, ebenen Lagerplatz. Der Platz muss regendicht überdacht sein, damit kein Regen das Holz trifft, und das Sonnenlicht das Holz nicht ungleichmäßig trocknet. Es muss darauf geachtet werden, dass nicht zu viele Pflanzen in der Nähe sind, die Feuchtigkeit speichern und wieder an das Holz abgeben. Das Holz wird nun quer zur Windrichtung gestapelt, um eine gute Durchlüftung zu gewährleisten. Der Stapel ist „aufgebockt“ und beginnt erst in 50 cm Höhe über dem Boden. Nun wird das Holz so gestapelt, dass es absolut plan liegt, wobei Stapelleisten helfen. Auch für vertikale Schächte wird gesorgt, was der besseren Luftzirkulation dient. Mit diesem Verfahren können Holzfeuchtegrade von 18% erreicht werden. Die Trocknungsdauer hängt ab von der Holzart und den klimatischen Bedingungen. So können es bei Eichenholz 80 oder auch 250 Tage sein.

Die technische Holztrocknung

Die künstliche oder technische Trocknung findet in geschlossenen Trocknungskammern oder Durchlaufkanälen statt. Dort kann man das Klima computergesteuert verändern, jede umgebende Luftfeuchtigkeit und Temperatur simulieren, und so dafür sorgen, dass die Holzfeuchte schnell und dennoch schonend sinkt. Schonend bedeutet im Zusammenhang mit dem Trocknungsprozess, dass Rissbildungen vermieden werden. Reguliert werden hierfür die Luftfeuchte und die Temperatur. Holz wird bei Temperaturen zwischen 50 und 70 Grad bei Laubholz getrocknet, Nadelholz in Hochtemperaturkammern bei bis zu 110 Grad. Je höher die Luftfeuchte , desto sanfter und langsamer verläuft die Trocknung. Eichen werden beispielsweise bei 16 bis 18% Luftfeuchte getrocknet. So können verglichen mit der natürlichen Lufttrocknung wesentlich kürzere Trocknungszeiten und niedrigere Endfeuchten des Holzes erreicht werden.

Besonders bei der Leimholzanfertigung wird fast immer künstlich getrocknet. Beim Verleimen muss nämlich immer auch die zum Zeitpunkt des Leimens bestehende Holzfeuchte berücksichtigt werden, einmal wegen der Haltbarkeit der Verbindung als auch zur Vorsorge gegen Rissbildung.

Das Hobeln und Schleifen des Möbelholzes

Hobeln und Schleifen sind beides formgebende Bearbeitungen der Holztechnik und gehörenden zu den sogenannten spanenden oder spanabhebenden Fertigungsverfahren. Meist dienen das Hobeln und Schleifen im Möbelbau der Vorbereitung einer Oberflächenveredelung sowie der Glättung und Abrundung von Säge- und Schnittkanten. Die Holzverarbeitung ist eine der ältesten entwickelten Arbeitstechniken der Menschheit. Vor allem der Hobel wurde zum typischen Werkzeug für die gesamte Holzverarbeitung, und ist bereits für die Römerzeit nachweisbar. Heute dienen Hobeln und Schleifen besonders im Qualitätsmöbelbau der Herstellung perfekt geglätteter Oberflächen im Massivholzmöbelbau, und bei der Herstellung von Leimholzplatten.

Wie entsteht die perfekte Möbeloberfläche

Was macht die Faszination qualitativ hochwertiger Massivholzmöbel aus? Es ist das sinnliche Gefühl „dieser Tisch und kein anderer“. Es entsteht schon beim allerersten Berühren und macht eben dieses Möbel zum Traummöbel. Es ist das unvergleichliche Empfinden dieses Begreifens: glatt und dabei warm, dazu weich wie Seide fühlt es sich an, und eigentlich ist mit diesem ersten „Begreifen“ die Entscheidung für eben dieses Möbels bereits gefallen. Und später in der eigenen Wohnung wird man immer wieder über die Oberfläche dieses Möbels streichen und sich das tolle Gefühl zurückholen können, etwas ganz Besonderes zu besitzen.

Hobeln und Schleifen schafft die Grundlage für diese unvergleichliche Oberfläche, und das beginnt schon bei der Herstellung der Leimholzplatte. Weil für Massivholzmöbel nur das beste Holz verwendet wird, kommen heute vermehrt traditionelle Handarbeitstechniken zum Einsatz. Das beginnt schon mit der Herstellung der Leimholzplatten und der sorgfältigen Holzauswahl um harmonische Maserungen zu erzielen. Die Hölzer werden in Lamellen gesägt, exakt gleich gehobelt und fachgerecht verleimt. Dann werden die Leimholzplatten gleich nach der Formgebung grundsätzlich in einem oder mehreren Hobel- oder Schleifvorgängen noch einmal oberflächenveredelt.

Das Hobeln

Zuweilen heißt es, die Frage ob Hobeln oder Schleifen für das Oberflächenfinish einer Möbeloberfläche besser ist, unterscheidet den Profi vom Heimwerker. Fachgerecht gemacht ist die gehobelte Fläche glatter als die geschliffene Fläche, die Maserung kommt besser zur Geltung, das Holz glänzt bereits von Natur aus. Das liegt an den ganz verschiedenen Arbeitstechniken. Hobeln bedeutet Schneiden in langen Spänen und immer im gleichen Winkel. Es kann mit den unterschiedlichsten Hobeln ausgeführt werden, praktisch für jeden denkbaren Einsatz gibt es Spezialhobel. Oft werden Sie von den Könnern unter den Holztechnikern für ihre Spezialaufgaben selbst angefertigt. Bis heute ist für feine Arbeiten und perfekte Oberflächen das manuelle Hobeln dem maschinellen überlegen. Wesentliche Bestandteile und Arbeitsprinzip des Hobels sind immer gleich. Im Hobelkasten steckt im Spandurchgang das Hobeleisen (Messer) und wird durch einen Keil verspannt. Mit der Hobelsohle liegt der Hobel auf dem Werkstück, der Griff hat die Form eines Knaufs und dient der Führung des Werkzeugs. Der Holzhobel wird nun mit beiden Händen in sehr gleichmäßigen Zügen über das Werkstück geführt. Dabei wird von einem erfahrenen Holztechniker mit einem gut eingestellten Hobel ein dünner Span absolut gleichmäßig abgenommen. So kann eine vollkommen glatte Oberfläche entstehen.

Das Schleifen

Das Schleifen als spanabhebende Bearbeitungstechnik trennt Holzfasern verschiedener Größen ab und ist als ein Schneiden mit einer Unmenge verschiedenster Schnittwinkel zu verstehen. Die Größe der Holzfasern ist beim Schleifen sehr klein, sichtbar für das menschliche Auge ist es in der Form von Schleifstaub. Die Schleifkörner sind unregelmäßig in Form und Größe, auch wenn ihre Korngröße definiert ist und auf jedem Schleifpapier angegeben ist. Dabei gilt: je größer die Zahl, desto feiner die Körnung. Meist wird in mehreren Arbeitsschritten geschliffen, vom gröberen Korn zum immer feiner werdenden Korn. Dennoch ist die Schnitttechnik „Schleifen“ eher als Reißen mit unsauberen Schnittkanten anzusehen, während Hobeln tatsächlich Schneiden mit glatten Schnitten ist. Daher ist präzises Schleifen ein durchaus anspruchsvoller und komplexer Vorgang, bei der mit viel professioneller Fertigkeit zu Werke gegangen werden muss.

Die Verleimung zu Leimholzbrettern

Woher kommt eigentlich das Holz für die Massivholzmöbel? Für Schränke, Tische oder Betten braucht man doch großflächige Hölzer? Schließlich kann eine Tischplatte ja nicht einfach wie ein Regalbrett aus dem Baum herausgeschnitten werden, dazu ist dessen Querschnitt einfach nicht groß genug. Wir erklären Ihnen, wie das geht. Die Antwort nämlich ist: Um doch zu großen Möbelplatten aus massivem Holz zu kommen, bedient sich die Holztechnik der Verleimung von Holzlamellen zu Leimholzplatten.

Dazu werden zunächst Holzlamellen, die Holzleisten oder Holzstäben ähneln, in gleicher Längen und Kantenbreitenaus dem getrockneten Holz heraus gesägt, gehobelt und geschliffen. Nach Qualität und Aussehen werden sie anschließend sortiert, im gegensätzlichen Faserverlauf aneinander gelegt und in einer Plattenpresse dauerhaft verleimt. Die so entstehenden Leimholzplatten sind das Rohmaterial für die Massivholzmöbelherstellung. Solche Leimholzplatten werden von Möbelherstellern entweder selbst hergestellt oder als Rohprodukt von spezialisierten Holztechnikfirmen bezogen.

Zwei unterschiedliche Techniken zur Verleimung gibt es, die durchgehende Verleimung und die Parkettverleimung, die auch Patchworkverleimung genannt wird. Je nach verwendeter Technik entsteht dabei ein sehr ruhiges, harmonisches Holzbild, oder ein dem Parkett ähnelndes abwechslungsreiches Aussehen.

Die durchgehende Verleimung

Bei dieser Technik der Verleimung werden exakt gleich lange und dicke Lamellen oder Stäbe aus dem Baumstamm geschnitten, geglättet und kantenversäumt. Generell sind diese Lamellen zwischen 40 und 90 mm dick. Die Holzauswahl erfolgt hier nach dem Aussehen, Lamellen die gut ins gewünschte Gesamtbild passen, werden nebeneinander platziert und ausgerichtet, Stückelungen gibt es nicht. Zum Verleimen werden die Lamellen nun in einer Plattenpresse untrennbar verleimt.

Diese durch viel Handarbeit kostenintensive Art der Verleimung wird bevorzugt für besonders hochwertige Leimholzplatten für den Massivholzmöbelbau verwendet. Nur bestes Holz kommt hierfür in Frage. Profis suchen hier Hölzer aus, bei denen die Übergänge von einer Lamelle zu nächsten nur mit dem Vergrößerungsglas zu erkennen sind. Auch Hölzer mit kleinsten Farbfehlern, Splintresten oder Punktästen werden von Hand aussortiert.

Parkett- oder Patchworkverleimung

Mit weit weniger Aufwand und Handsortierung ist die Parkett- oder Patchworkverleimung verbunden.

Parkettverleimung wird diese Art der Herstellung von Leimholzplatten auch genannt, weil das Ergebnis genauso aussieht wie das typische Schiffsparkett, bei dem die einzelnen Stäbchen versetzt verleimt wurden. Diese Holzverleimung für den Möbelbau benötigt nur kleinere Holzteile. Deshalb sind diese Leimholzplatten günstiger zu haben. Es kann viel mehr Holz des Baums verwendet werden. Selbst die bei der durchgehenden Verleimung übrig gebliebenen Reststücke können hier verwendet werden. Meist liegt die Größe der verbauten Holzlamellen bei 4 cm Breite und bis zu 40 cm Länge.

Diese Leimholzplatten können zusätzlich stabilisiert werden durch die Verwendung keilgezinkter Lamellen. Dabei werden sogenannte Kanteln hergestellt und mit einer Keilzinkung an der Stirnseite miteinander verleimt. Dadurch entstehen Lamellen, die nun noch einmal sauber gehobelt werden. Dann werden sie auf der Breitseite miteinander verleimt. Weil die verwendeten Kanteln sehr kurz sein können, wird der Holzverschnitt minimiert. Durch die Verwendung solch kurzer Holzteile kann der Verschnitt im Vergleich zur Möbelplatte mit durchgehenden Lamellen auf ein Minimum reduziert werden. Diese Leimholzplatten bieten das bunteste, lebendigste Bild.

Die Weiterverarbeitung zu Möbeln

Bis hierher waren alle Arbeitsschritte erst einmal Vorbereitungen für die eigentliche Möbelherstellung. Die beginnt erst mit der fertigen Leimholzplatte, aus der nun das Möbel seine Formteile erhält Die Reihe der Bearbeitungsschritte geht von der Formgebung über die Verbindung der Einzelteile bis zum Oberflächenfinish und der Oberflächenveredelung.

Von der Leimholzplatte zum Möbelstück

Nach der Herstellung von Leimholzplatten beginnt die eigentliche Herstellung eines Möbelstücks. Die für Ihr neues Möbelstück benötigten Holzteile werden exakt maßhaltig ausgesägt. Die so geformten Teile werden dann sorgfältig gehobelt, die Kanten gesäumt und geschliffen, bis die Oberfläche makellos ist. Nun werden die Verbindungen der Einzelteile vorbereitet. Meist werden in der Möbeltischlerei Holzteile zu korpus- oder rahmenartigen Verbindungen für Schränke oder Schrankteile, Bettgestelle oder Tische zusammengefügt.

Vielfältige Holzverbindungen

Stumpfe Verbindungen werden zum Beispiel durch Klebungen auf Stoß, Gehrung und Überblattung hergestellt. Ebenfalls geklebt werden Nut- und Falzverbindungen oder Schlitz- und Zapfenverbindungen. Vor allen von Schubladen her bekannt sind traditionelle Klebeverbindungen durch die aufwändige Zinkung, die mit ihrer Verzahnung zugleich wie ein Zierelement wirkt. Auch heute noch wird sie gern verwendet, da sie durch die vielen Klebeflächen zu einer besonders festen Verbindung führt. Bei Regalen und ähnlichen Möbeln kommen auch Holzverbindungen aus Verleimung mit zusätzlichen Dübeln zur Anwendung. Nach der Verbindung der einzelnen Möbelteile erhalten die Möbel ihre Beschläge. Jetzt kann alles zusammengebaut werden, und Ihr Möbel ist nun schon zu erkennen. Jetzt kann es ans Oberflächenfinish gehen.

Das Oberflächenfinish

Nun geht es daran den Möbeloberflächen das perfekte Finish zu verpassen. Dabei ist für ein hochwertiges Möbelstück noch immer viel Handarbeit nötig. Sorgfältige Kantenbearbeitung, das exakte Hobeln und das Schleifen sind unerlässlich für eine folgende Veredelung, für die es unterschiedliche Möglichkeiten gibt. Prinzipiell handelt es sich um porenschließende oder die Poren nicht verschließende Methoden.

Veredelung mit Ölen

Sowohl Öle und Wachse verschließen die Holzporen nicht. Öle dringen verhältnismäßig tief in das Holz ein, dadurch bleibt die Oberfläche durchlässig für die Luft der Umgebung. Durch regelmäßiges Nachölen bleibt die Holzoberfläche schön.

Veredelung durch Wachs

Veredelung durch Wachs bringt eine etwas höhere Wasserabweisung und einen schönen Glanz. Durch das Verhärten des Wachses schließt die Wachsschicht die Holzporen nach einiger Zeit etwas mehr als Öl.

Veredelung durch Lacke

Lacke verschließen die Polen von Holzoberflächen vollständig und versiegeln zum Beispiel eine Tischoberfläche gegen äußere Einflüsse. Nachbehandlungen sind außer im Fall einer Beschädigung nicht nötig.

Ihr fertiges Massivholzmöbel

Was dann noch bleibt ist die Prüfung Ihres Möbels auf Herz und Nieren. Dann ist es endlich so weit. Ihr neues Massivholzmöbel ist fertig und kann zu Ihnen auf die Reise gehen – natürlich sogfältig verpackt und gut geschützt. Bald wird es für Sie sein, als hätte dieses Möbelstück schon immer zu Ihnen gehört. Sie wissen wie es riecht, wie es sich anfühlt und wie es aussieht. Es ist ein einzigartiges Stück Natur, das sie sich ins Haus geholt haben und nicht zu Unrecht sagt man, dass Holz lebt. Lassen Sie ihm nur ein wenig Pflege angedeihen und sie werden ein Leben lang Freude an Ihrem neuen Hausgenossen haben.

- http://www.planet-wissen.de/natur_technik/wald/baeume/baum.jsp ↩

- http://medienwerkstatt-online.de/lws_wissen/vorlagen/showcard.php?id=2579&edit=0 ↩

- http://www.forstwirtschaft-in-deutschland.de/forstwirtschaft/forstwirtschaft-in-deutschland/ ↩

- http://www.nabu.de/themen/wald/hintergrundinfos/13284.html ↩

- http://de.wikipedia.org/wiki/Baum ↩

- http://medienwerkstatt-online.de/lws_wissen/vorlagen/showcard.php?id=7689&edit=0 ↩

- http://www.geo.de/GEOlino/natur/pflanzen/wunder-waelder-75835.html?p=2 ↩

- http://www.baumarkt.de/nxs/535/baumarkt/schablone1/Holz-Biologie-Aufbau-eines-Baumstammes ↩

- http://de.wikipedia.org/wiki/Zelle_%28Biologie%29 ↩

- http://www.sdw-nrw.de/waldwissen/oekosystem-wald/stammaufbau/ ↩

- http://www.baumarkt.de/nxs/535/baumarkt/schablone1/Holz-Biologie-Aufbau-eines-Baumstammes ↩

- http://www.wissen.de/wie-entstehen-jahresringe-bei-baeumen ↩

- https://www.festool.de/Aktionen/Mehr-Festool/Heimwerker-Tipps-Tricks/Documents/02_holzkunde/Vom_Baum_zum_Brett.pdf ↩

- http://www.baumarkt.de/nxs/543/baumarkt/schablone1/Vom-Holzstamm-zu-Balken-Brettern-und-Bohlen ↩

- http://bildungsserver.berlin-brandenburg.de/uploads/media/Holz_als_Werkstoff.pdf ↩

- http://www.holzwurm-page.de/technik/daempfen/daempfenvon.htm ↩